その① ロケットの先端『ノーズコーン』の作り方

今回は”ロケットの作り方” 第一弾として

ロケットの先端部分、”ノーズコーン”と呼ばれるパーツの作り

かたちは空気抵抗を考えて、流線形で新幹線の先端と同じようになって

作り方は手作業がかなり多いです。実際作る人の”職人技”に頼っている部分です。

まず初めに型に樹脂が染み込んだ繊維シート(FRP:繊維強化プラスチック)を貼りあわせ、巨体な炉に入れ、オーブンのように、熱と圧力をかけて、この柔らかい繊維シートを固め

壺の窯焼きと同じように、最適な条件(熱・圧力・時間)を設定する必要があり、

そこはノウハウになる部分ですね。何時間で何度まで上げるとか細かい条件も

設定しています。

しないとホント 壺と同じで、割れたりしてしまうんです。

出来上がったものは、まずは固めただけなので、寸法を出すために

刃物で削るのですが、ここでも注意が必要です。

なので、刃物は非常に切れ味が良いものを使用しています。

最後は耐熱処理をします。

この時、ロケットは超高速(秒速:2kmぐらい)で進むので、先端部は空気が圧縮さ

イメージは狭い範囲でたくさんの人が集まって、おしくらまんじゅうをするとあったかくなりますよね。空気も狭いところにいっぱい集まって、

そこで運動して(運動エネルギー)が熱に変換されて高温になるのです。

FRPでできたノーズコーン部が高温にならないようにコルクを表面に貼り付け、FRP自体が高い温度にならないようにします。

やっぱり、軽量化のために

そして、”FRPを熱と圧力で固めた後、必要な強さをしっかり持ち合わせる”というところが、ノー

その② モータ編

”モーター”という言葉を聞くと、ダイソン掃除機の”モーター”やのモーターとかが

浮かぶかもしれません。

ロケットで”モーター”というと固体ロケットを動かす動力源になります。

2つの液体を合わせて燃やす液体ロケットは一般的には”エンジン”という

呼び方をします。

固体ロケットはその名前の通り、固体の火薬を燃やした熱が爆発的に気体:ガスと

なり、そのガスの爆発的な圧力がロケットを地球から解き放つ推進力となります。

そんな、爆発的な力を発生させるところ”モーターケース”は熱にも圧力にも耐えうる

強さを持ったものを作らなければなりません。

具体的な作り方は

火薬を入れる”モータケース”は最近は大体が”繊維(せんい)やゴム”から作れています。

まず、火薬が入る部分の形取った型があります。

それに数ミリ程度の薄いゴムを何層か巻いていきます。

なぜゴムを巻くかは後程お話しします。

ゴムは巻いただけだと、それぞれが一体とならないので、大きな炉に入れ、

熱と圧力をかけて固めます。

ゴムは固めただけだとデコボコしているので均一な厚さとなるように少し削ります。

次も巻くものです。

次に巻くのは”樹脂を染み込ませた繊維(せんい)”です。

繊維と言ってもみなさんが抱くイメージの繊維と少し違うかと思います。

FRP:繊維強化プラスチックというのが正式な言い方なので、線状のプラスチックを

イメージしてもらった方が近いかと思います。

そんな繊維を固めたゴムの上にぐるぐる巻きつけていきます。

巻きつけ方も強さがしっかり出るように工夫します。斜めに巻くとかです。

繊維なので、洋服とかと同じように縦横と編みこむようにしていかないと

まんべんなく強くできないのです。

そして何層か巻きつけ、巻きつけが終わったらゴムと同じように

大きな炉に入れて、熱で繊維を固めます。この時は繊維に染み込ませた樹脂が

熱と圧力に反応して、カチカチに固まります。この樹脂と繊維の組み合わせでも

強さやもろさが変わってきます。

最後に他の部分との結合部は、さらなる強さが必要になる箇所なので、ここでは

アルミなどの軽い金属リングを使うことが多いです。

こちらは繊維と金属リングをボルトなどでつなぎます。

これで火薬を入れる筒”モーターケース”は完成します。

他の商品もそうだと思いますが、そこから、このものの強さは規格を満足しているか

の試験や内部に欠陥がないかのX線検査などをして、初めて使っても問題ないことが

認められます。

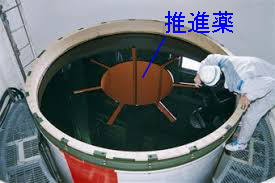

そのモータケースはその後、中に火薬を入れます。一般にはロケットの”推進薬”と

呼び方をします。

推進薬は爆発的に燃焼しやすいようにアルミ粉末や空気が空気がない状態でも

燃焼するように酸化剤、そしてそれぞれを混ざるようにする

ゴム(バインダー:接合剤。※文房具のバインダーと同じ言葉です。)などを混ぜた

ペースト状のものを詰めていきます。

ここでも燃焼時の高圧ガスがしっかりロケットの推進力になるように工夫された

形状にペーストを流し込み時間をかけて固めます。

推進薬が固まったら、形状を削って整え、モーターケースが

”モーター”として完成します。

そして再び固まった推進薬が問題ないかを非破壊検査などを通して、確認します。

そこで合格となったらやっと、全てが終わり”モーター”として完成です。

前にでた”なぜゴムを巻きつけるか”ですが、推進薬とモーターケースの間に

ゴムをいれることによって、モーターケースを推進薬の燃焼の熱から守るためです。

また、ゴムはそれ自身が推進薬が燃焼によって、ゴムも高温で溶けていきますが、

その時ガスを発生します。(ゴムを燃やすと変なけむりがでてくるやつです)

そのガスの発生でさらに溶けることを防ぐ断熱効果もあります。

そんな長い道のりを経て、ロケットを動かす推進力となるモーターは作られます。

燃えている時間がたった数分~数十分ですが、作る時間は何ヶ月もかかるのです。

モーターはロケット打ち上げで燃えて分離された後は海に落下し、海底で魚の住処となります。

これだけ手間がかかっているので、もちろんコストもかかります。

これからはもっとロケットを安く打ち上げるために、使い捨てでなく再使用か

もっとスピーディーにモーター作って安くしなければならないのが宇宙ちゃんねるの宿題

でもあります。

またこれからはもっと比推力:重さに対して推力の大きさを大きくしていく、

つまり”軽いけどロケットを押し上げる力は強い”を目指さないといけません。

ロケットが軽ければそれだけ重い人工衛星を打ち上げられるからです。

そのためには軽くても強い”新材料”の開発もどんどんしていかなくてはいけません。

そこは以前に記事にも出た”化学(ばけがく)”の力で切り開いていくのです。

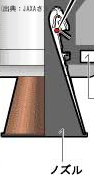

その③ ロケットでいう”ノズル”とは?どんなところ?

殺虫剤は”ノズルからジェット噴射”といったりしますが、

ロケットも同じように”ノズル”と言われる部分は燃料が燃焼した時に

生成される高温高圧ガスが吹き出て、そこがロケットの推進力となる重要な部分です。

H2Aロケットの場合、吹き出し口は3000度ぐらいの高温となるので

コアエンジンは自身の燃料である液体水素を流してノズル部を冷却しています。

構造はノズル部を冷却するように液体水素が流す何千本もの配管を繋いだ形状に

なっています。

燃料を液体にしている理由は常温だったら酸素も水素も気体で体積が何倍にもなって

しまうのでロケットに燃料として少ししか積めない為、液体にしています。

”冷却すべき液体水素を利用して、ノズルを冷やす”という仕組みが一石二鳥で効率的に

活用しています。ノズル冷却時に液体水素もガスの熱をうばうので、液体水素も温度が上がり、

気化しやすくなって、燃焼前に液体水素の温度上げるのにも一役買っています。

(気化しやすくしておいた方が余計なエネルギー使わないので)。

下の画像で見るとわかるように、配管の入りくんだ構造なので、金属のパーツごとに

組み立ててそれを集合体にしていくという作り方をしているのだと思います。

もちろん、パーツごとやユニットごとでの試験をしながらです。

正しい流量が流れるか、金属は溶接が重要なポイントを占めるので、溶接に欠陥が

ないかなどを検査しながら、出来上がっていきます。

一方、ロケットの初めの推進力を支える固体ロケットブースタは固体燃料を

燃焼させて、やはり高圧高温のガスを吹き出し推進力にしています。

こちらのノズルはおなじみのFRP:繊維強化プラスチックから作られた部品を

メインに構成されています。もっとも熱がかかり厳しい条件の箇所は、

あらかじめ炭素からなる材料を使っています。

FRPは高熱がかかると成分が気化して、残るのは炭化層だけになるので、

初めからその炭素にしているのです。

そうはいっても高温である程度、成分は気化していきますので高温高圧ガスに

されされたあとは中身が多少スカスカになっています。その隙間にガスが入り、

そこには高温高圧ガスがその空間で入りこみ、ノズルがこのガスで

やられにくくしてくれる効果があります。

ノズルの作り方はというとやはり1つづつのパーツで試験しながら形にし、

それをこちらのノズルは接着していくことで形作っていきます。

ここは”金属と繊維強化プラスチックの違い”が大きくでているところです。

金属同士をくっつける場合、ねじなどによる組立か金属の接着とも

いえる”溶接”でくっつけていきます。FRPは繊維ですので溶接は

できませんし、ねじによる組立も不向きです。

FRPは強度はあるのですが、”もろい”のが特徴です。

金属のように分子同士が強固につながっているものでなく、繊維を組んで、

樹脂で固めています。

繊維ですから、想像できるようにある方向に繊維がたばねられてできあがっている

ので、繊維を断ち切るような方向には強さを発揮しないのです。

FRPにねじ組み付ける場合はどうしても繊維を切断する方向なので、

繊維というよりプラスチック(固まった樹脂の部分)だけでねじをおさえておくことに

なるので、弱いのです。お風呂の洗面器にネジを立てるようなものです。

ネジ山すぐにダメになりそうですよね。

ノズルを作るときのポイントは金属の場合は”溶接”

FRPの場合は”接着”

の良否によって決まります。

溶接の場合は溶接した範囲がしっかり溶接されているか

(溶接されていない箇所がないか、溶接割れを起こしている箇所はないか)”が

非常に重要なのです。

そして接着の場合も同様で”接着した範囲がしっかり接着剤が入り込み接着されているか”というところです。

1ヶ所でも不安なところがあるとそこを起点に高温高圧ガスや燃料がもれ、打上の失敗

につながりますから。(何十億円が一瞬で海に沈んでしまいます)

ロケットすべての部品がそうですが、ノズル部に関しては特に高温高圧にさらされ、

燃料を供給する部分ですので、わずかなミスもなく作らなければならないのです。

コメント