以前、”ロケットのものづくり”をやっていたころの僕はこの部分「ロケットの接手部分」が担当でした。(ある意味 僕の専売特許です)

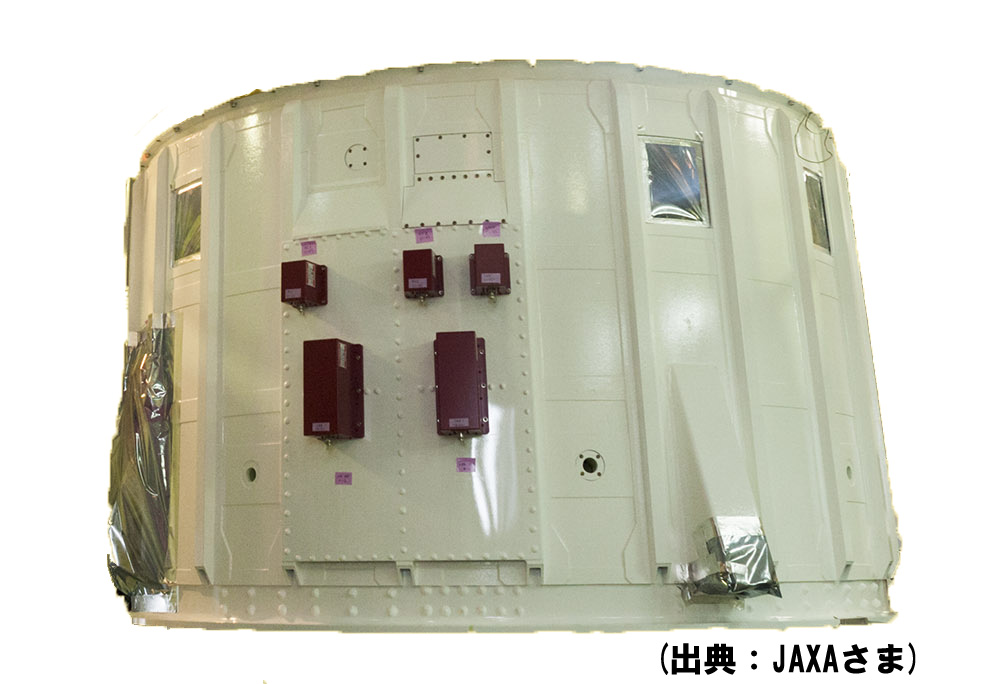

この接手部分は文字通り、宇宙空間へものや人を運ぶ多段式ロケットの1段と2段、2段と3段といった各段のつなぎ目となるところです。つなぎめという役割以外にここの内部にはロケットの頭脳となる”電子機器”が搭載されています。例えば、最近のロケットでは人工知能の機器であったり、ロケットの姿勢を計測する機器、それらを動かす電池などです。

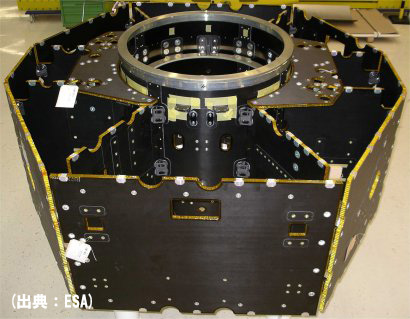

この接ぎ手部分でも、やっぱり軽量化!ロケットをできる限り軽くすれば、それだけ多くの荷物や衛星を宇宙に運べるようになるので。”軽く”するにはどんな材料で作ったらよいか?身近にあって意外と強いもの、「アルミ」をよく使っています。ただ、アルミでもアルミの中に混ぜる成分をかえることによって、普通のアルミより”強さ”を持ったものを使っています。鉄の約1/3の軽さのアルミ。この軽さと強度は魅力的です。

さて、タイトルの”作り方”はというと、何個かのアルミのリングとSKIN(スキン:表面)と呼ばれるアルミの円弧状に曲がった板をボルトで結合していくことでアルミの円筒状の接ぎ手が形作られます。ボルトもほとんど、普通のボルトでなくアメリカの航空規格のボルトが使われています。なので、一般的なものと比べると高価なんですね。この辺は”もっとロケットを安く”していく上で、普通に世の中に出回っているもので、強度があるものに変えていかないといけないんだと僕は思っています。従来の実績にしがみついちゃっているんですね。 もっとロケットを身近にするには”こんなものもロケットに”という風にならなくちゃいけません。

ただ、ここ最近はやっぱりFRP:繊維強化プラスチックの出番が多くなっています。アルミよりももっと軽くて、繊維の方向で強度を作ることができる、ロケットでは多く使われるようになった材料です。表面はFRPですが、中にはおなじみ?の「アルミハニカム構造(生物の進化の過程で生まれた”蜂の巣構造”)です。自然界にある蜂の巣構造が実はもっとも力を分散し、そのものの強さを保つ、これは必然なんだと感じました。こちらの作り方は型にFRPのシートを重ねアルミハニカムをその上に詰め、その間には薄いフィルム状の接着剤を挟んでおきます。さらにその外側にフィルム状の接着剤、そして最外面にはまたFRPを積んでいきます。そして、それに熱と圧力のかかる炉に入れて固めていきます。軽さと強度を追求するものにはもっとFRPが使われていくようになると思います。ちなみに身近なものだと、スマフォの本体のケースや自動車のパネルまわり、見た目でわかりやすいやつだと、ゴルフのシャフト、釣竿なんかはまさしくFRPですね、よく”カーボン”なんて呼ばれているものです。ちなみにCFRP(Cはカーボン:炭素のC なので色が黒いです。炭素、鉛筆の芯のようなものですから)

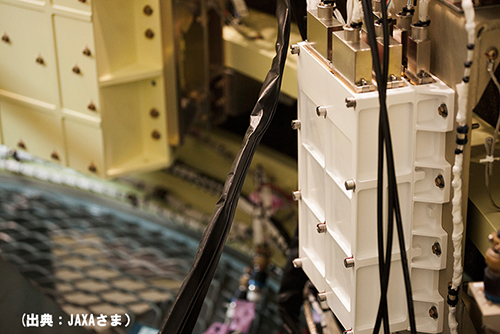

アルミにしろCFRPにしろ、中に入る電子機器とはアルミのプレートなどを介して、ボルトで結合します。車だと”タイヤのボルトのトルク掛け”(ボルトが緩んでこないようにある締め付ける力以上をかける)なんてやりますが、ロケットではほぼマストで”トルクがけ”を行います。ボルトが緩んでものが脱落したなんていうことがロケットが飛んでいる時に起きたら大変ですから。管理方法ももちろんしっかりしています。一般的には”トルクマーク”と呼ばれる表示をトルクがけしたボルトと組み付けたものに一本線で書いて、後でも緩んでいないかが一目でわかるようにしています。”トルクがけ”したかと”緩んでいないか”をチェックできるわけです。そんな風にロケット部品の組み付けはミスを絶対起こさないように細心の注意と確実にミスしないようにつくることの意識がすごく徹底しています!

コメント